0

前回はFusion360で3Dモデルを作っての確認でした。

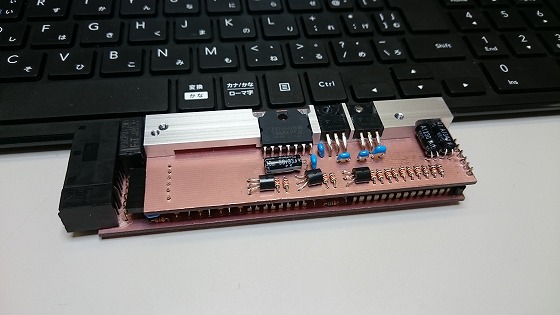

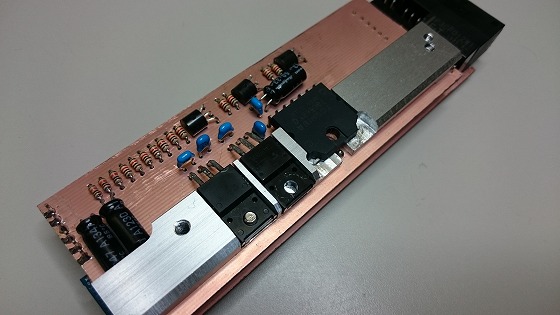

今回は、その3Dモデルをもとに基板とヒートシンクをフライスで削り出して現物での確認です。

プリント基板は一度発注すると結構なお値段ですし納期もかかるので、出来てから やっちまった(>_<)

ってなると開発期間が延々と伸びてしまいますので、どうしても慎重になっちゃいますね。

発注前に出来る限りの確認をしたいので、基板は生基板からフライスで切り出し&穴開けして作りました。

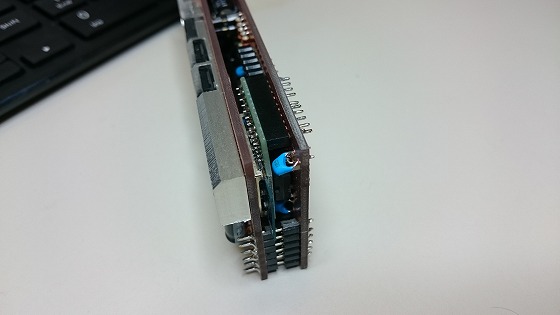

ヒートシンクもどうにも合うものがないのでアルミからの削り出しです。

そこに電子パーツを仮止めして確認します。

こう見ると、なんだスッカスッカじゃねぇかって見えるでしょ(^^)

ところが・・・

iPhoneほどではないけど、結構ピッチピチに詰めました。

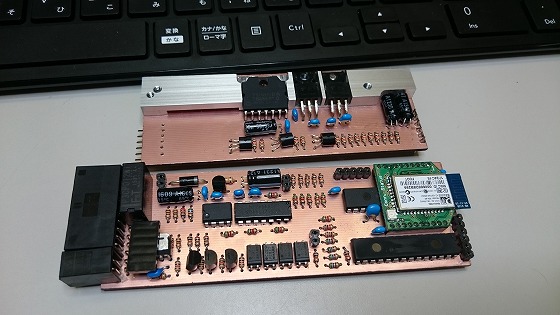

上下の基板はこんな感じになってます。

右の緑の基板がBluetooth通信の基板なんですが、この辺りは3層構造になってます。

画面上の3DモデルではOKなつもりでも、実際に組み立てるとやっぱりあちこち問題が出てきました。

出てきた問題を修正して何度か作ります。

電子パーツは余裕のある容量のものを使ってるのでそんなに発熱はしないんですが、さすがにここまで詰めると

熱的に問題が出てくるし、配線ミスを起こした場合は基板が焦げることもありました。

なので今回は専用のヒートシンクをアルミから削り出してケース放熱にしました。

でも普通に使ってるぶんにはほんのり温かい程度ですのでご心配なく。

設置場所は放熱に気を遣わなくても大丈夫です。

触って あっちっ!! ってなるときはどっかに問題があるときだけですので(笑

配線ミス等で異常発熱したときに被害を最小限にするためって感じのヒートシンクです。

ということでサンプルでの確認もOKなので、基板は既に発注済です。

現在はSP-TDCのプログラム、Androidのアプリの開発、あとケース加工の検討に入ってます。

あと少しで実車搭載です。