0

前回失敗したタンクコック部の加工のリベンジです(^_^;)

アルミソルダーでアルミ板を張り合わせるのが、すんげぇ難しかったんで

あきらめて15mm厚のアルミ板を入手して、再チャレンジしてみました(^^)v

今度は貼り合わせる必要はないんで、アルミに銅管をロウ付けしてみます。

アルミと銅だから異種金属ですね。

そのためのアルミソルダーなんだけど・・・

さんざん練習しても、このとおり(ーー゛)

どうにも温度の見極めができません orz

温度の見極めには、フラックスが一度乾いてまた液状化するとこなんだけど

フラックスが液状化しなかったり、

アルミソルダーが溶けなかったり、

そうこうしてるうちに銅が真っ赤になって、アルミに埋没していったり ┗( ̄□ ̄||)┛

できるだけフラックスに直接 火をあてないとか、全体を温めるようにするとか、

多少のコツはつかんできたけど、どうにもうまくいきません。

困ったなぁ~ と思ってると、 おだ。さんの素朴な疑問・・・

「なんで銅管じゃなきゃだめ? アルミ管じゃだめなもんなの?」

( ̄◇ ̄;)エッ

なんででしょ(・・? ・・・って、別に意味はないですね(^^ゞ

「じゃぁ アルミ管にしたらアルミ-アルミで硬ロウでいいんじゃないの?」

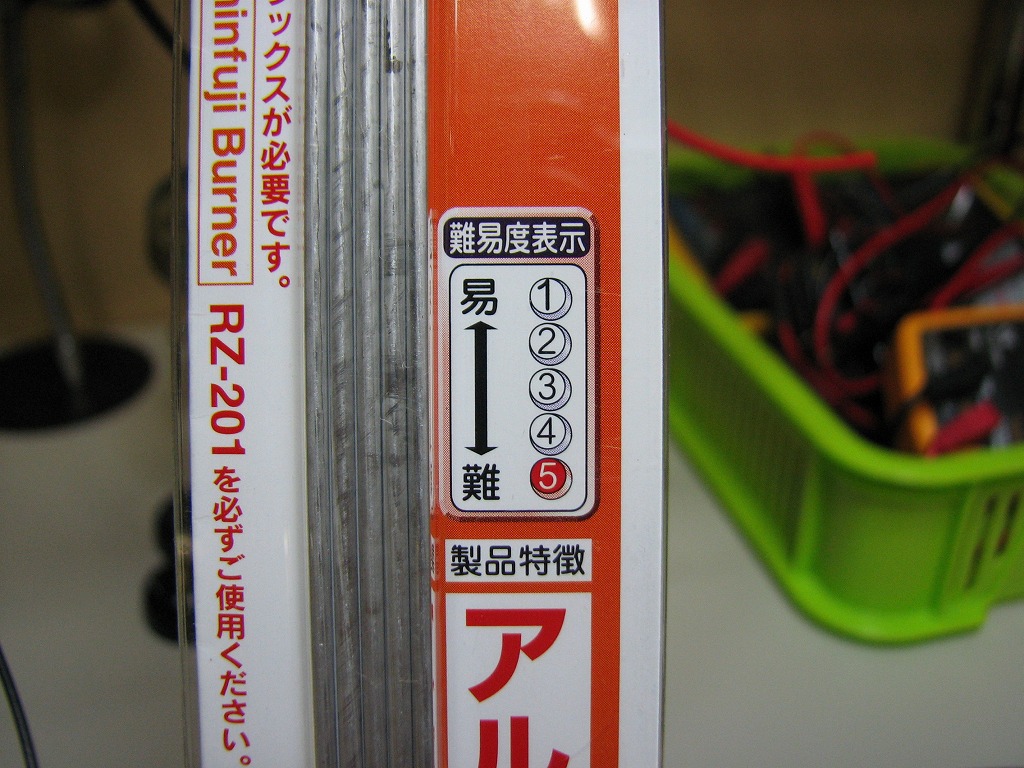

いやいやいや、アルミソルダーが難易度★★★★で、硬ロウは難易度★★★★★なんだから

アルミソルダーできなきゃ硬ロウなんて できないっしょ(ーー゛)

「なんで? できんでしょ?!」

・・・・

・・・・

・・・・

はい、買いました(-.-)

ほら、難易度5

無理っしょっ 凸( ̄ヘ ̄)

おだ。さん 「なんで~♪ 出来んでしょ♪」

なにを根拠に (ーー;)

はい はい はい、 やりますよ~だっ

できた ( ̄。 ̄)

あれ? アルミソルダーより簡単でした(^^ゞ

最初からこうすりゃ良かった(笑

なるべくフラックスには直接バーナーの火をあてず、

全体を温めるようにしたら、フラックスがきれいに液状化しましたよ。

そんで、硬ロウをあてるとス~っと吸い込まれるようにパイプの廻りに広がり、あっけなく完了♪

しかも、接合部がアルミソルダーより格段にキレイですね(^^)

気を良くして、上の画像にも映ってますけど、パイプの出っ張り? 抜け止め? 何て言うんだろう?

まぁそこの加工もやってみました♪

これはネットで調べたら、結構みなさんがやってる方法で

誰が元祖なのかはわかりませんでしたが、パクらせて頂きました(^^)

用意したのは、ど~でもいいプライヤーひとつ。

これの先端をグラインダーで こんなふうに削ります。

これをアルミパイプに突っ込んで、

ムギュっとにぎります。

んで、1周 ムギュッ ムギュッ っとにぎると、わりと簡単にホースの抜け止めのモッコリができました♪

これ考えた人ってナイスですよね(^^)b

あんなに色々考えて試行錯誤したのに、

結果的には難易度★★★★★のアルミ硬ロウが一番簡単だったってオチでした(笑

しかし なんでアルミパイプじゃなくて銅管を使おうと思ったのか・・・

自分でもナゾです(^^ゞ

完全な先入観念ですね。

さて♪ これで練習はできたので、次回は本番のアダプターを作りますよ(^^)

↓ポチッとヨロシクです(^^ゞ